Как наносится порошковая краска по металлу. Нанесение порошковой краски

Немного об истории порошковой покраски

В ней не используются пожароопасные и вредные жидкие растворители, поэтому данная покраска практически безопасна как для человека, так и для флоры фауны. Отсутствие таких растворителей снижает стоимость покраски. Кроме того, выбор тонов, текстур и цветов практически не ограничен желанием и потребностью заказчика.

Порошковая покраска способна предоставить любые цвета, оттенки и фактуры: от золотистого или серебристого металлика, до поверхности под бронзу, дерево или гранит. Крася порошковой краской, получаются поверхности с различным глянцем, а также с рельефной фактурой, таких как антик или антрацит. Порошковая краска уже от колерована, что не требует таких дорогостоящих процедур как контроль вязкости и подбор тона. Это предают им наибольшую экономичность и прочность, стойкость и долговечность, и при всём этом достигается отличное качество, ровность и однотонность окрашиваемой поверхности. Порошковая покраска обеспечивает ударопрочное антикоррозийной покрытие, которое функционирует в режиме температур от 150 до -60 С и обеспечивает надежную электроизоляцию. И не реагирует на резкие перепады температур.

Порошковая краска и её экономические преимущества:

Низкий процент отходов;

На рабочую поверхность наносится до 96% краски;

При избыточном напылении, краска собирается в красильной камере и готова к очередному нанесению;

Высоко автоматизированная технология, обеспечивает легкость в уходе за покрытием, отсутствует необходимость его очистки и простоту в обучении рабочих (в основном на больших заводах); так же доступна для небольших предприятий с ручным нанесением порошковой краски.

Отсутствие очистителей и растворителей, что не требует времени на их испарение, ни затрат на удаление паров.

Порошковая краска и экология:

Отсутствуют вредные органические соединения;

Экологически чистая технология производства;

Низкая опасность возгорания;

Снижены выделения химических запахов;

Санитарно-гигиенические условия труда намного выше, чем при использовании обычных методов покраски;

В процессе полимеризации предельно допустимые нормы концентрации летучих веществ не достигаются.

Преимущества порошковых красок в сравнении с красками на растворителях:

При традиционных способах покраски невозможно достичь отличных физико-химических и декоративных свойств покрытий;

Лучшие эксплуатационные свойства, высокое качество покрытий;

Нет необходимости в грунтовки поверхностей;

Для нанесения порошковой краски достаточно одного слоя. Это достигается за счёт 100 процентного содержания сухих веществ, дорогие многослойные краски этим свойством не обладают;

В сравнении с обычными красками, порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами. Меньшая пористость в порошковом покрытии;

Так как порошковая краска поставляется в готовом виде, то не требует особой подготовки и контроля вязкости;

Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут до 45%

Отвердевание порошковых красок составляет 30 минут;

Порошковая краска не занимает много места, поэтому не требует больших складских помещений;

Высокая прочность порошковых красок при транспортировки обеспечивает минимальное повреждение покрашенных поверхностей, что обеспечивает снижение затрат на упаковку.

Возможные недостатки:

При смене цвета, требуется чистый контейнер;

Для предотвращения взрыва требуется чёткий контроль процесса покраски;

Возникновения трудностей окрашивания очень тонких слоев;

При низких температурах, также возникают трудности в покраске;

При сборных конструкциях или нестандартных формах возникают некоторые ограничения в покраске.

Технология порошковой покраски

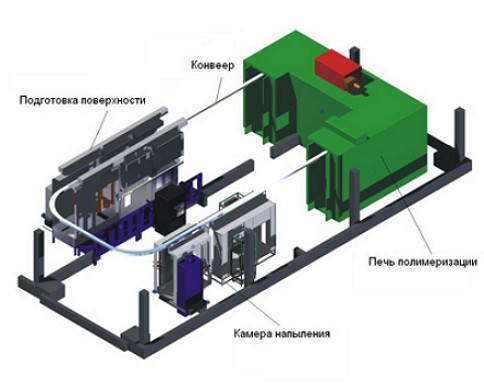

Есть три основных этапа технологии порошковой покраски:

1. Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

2. В камере напыления происходит нанесение порошковой краски.

3. В печи полемиризации происходит оплавление и полимерезация. Затем формируется пленка покрытия и охлаждение и отвержение покрашенной поверхности.

Лучше всего подготавливать и красить изделия на транспортной системе. На транспортной системе окрашенные изделия легко ездят от камеры напыления до печи полимеризации и наоборот. Также на транспортной системе проще подготавливать окрашиваемые поверхности к покраски. Каретки в транспортной системе легко передвигаются по рельсам. Производительность работы увеличивается, за счёт непрерывного процесса окраски на транспортной системе.

В начале процесса порошковой окраски производится подвес частей на транспортную систему. Рабочие должны понимать какие поверхности подлежат покраски, в каких местах можно сверлить технологические отверстия для подвеса деталей и как минимизировать затраты на время покраски труда и самой краски. Например, крася фасадную декоративную крышку, её можно подвешивать друг к другу тыльными сторонами, что обеспечивает меньший объем, занимаемый в печи, меньшее количество краски, т.к. краска, напыляемая с одной стороны будет попадать на другую сторону и соответственно лучшей прокрас изделия.

Затем окрашиваемые изделия подвергаются обжигу. Для этого они загоняются в специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

Следующей этап размещение конструкций в камере напыления, где порошковая краска под действием сжатого воздуха и электрического распылителя наносится на окрашиваемую поверхность. Электрический заряд частички краски приобретают в распылители. За счёт этого частицы краски притягиваются к окрашиваемой поверхности и равномерно распределяются по ней.

Затем окрашиваемые детали с нанесённым слоем краски помещаются в печь полимеризации на 20 минут. Температура в печи составляет от 180 до 220 градусов, все зависит от производителя краски. Формирование поверхности происходит за счёт оплавления и закрепления на окрашиваемой поверхности. После формирование пленки покрытия детали охлаждаются и снимаются с кареток.

Самый продолжительный и трудоемкий процесс это предварительная обработка поверхности. Часто ему уделяют мало внимания, однако именно на этом этапе достигаются необходимые условия для получения качественного покрытия. При предварительной обработки обеспечивается стойкость, эластичность, долговечность покрытия, оптимальное сцепление порошковой краски с поверхностью и улучшение антикоррозийных свойств. Во первых детали нужно зачистить и обезжирить. Это достигается механическим или химическими средствами. При механической очистке используются шлеф-машины, наждачка или пескоструйные насосы, также при маленьких размерах поверхности или уже окрашенных поверхностей возможна их протирка чистой тканью, смоченной в растворителе или Уайт-спирите. Другой способ - химическая очистка, применяются щелочные, кислотные или нейтральные вещества, а также растворители. Химическая очистка в основном используется на заводах в специальных ваннах. При химической обработке детали погружаются в специальные ванны с раствором или обрабатываются струйным способом (раствор под давлением подаётся через технологические отверстия). В данном случае эффективность обработки значительно выше, поскольку деталь подвергается механическому воздействию и осуществляется поступление чистого раствора к поверхности непрерывно. После обжига детали охлаждаются естественным путём. Затем при помощи транспортной системы они подаются в красильную камеру, где и происходит нанесение порошковой краски. В камере не осевшая краска собирается для дальнейшей утилизации, либо для повторного использования. Камера оснащена системой фильтров, а также системами циклонов. Камеры бывают проходные либо тупиковые. Тупиковые камеры служат для окрашивания малогабаритных изделий, проходные – хороши в использование для покраски длинномерных изделий. На заводах широко применяются автоматические камеры напыления, в них краска наносится очень быстро с помощью пистолетов-манипуляторов.

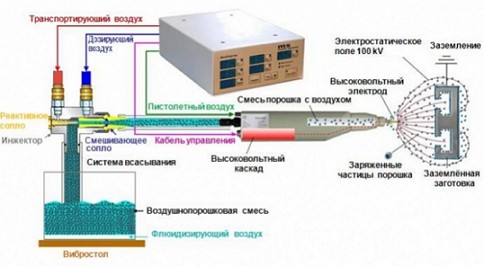

Электростатическое напыление является самым распространенным способом нанесением порошковой краски. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок. Распылители сочетают в себе различные режимы:

Напряжение распространяется как вниз, так и верх. Регулируется сила факела (потока) краски и скорость её выхода. Меняется расстояние от факела до окрашиваемых поверхностей. Порошковая краска засыпается в бочок. Через перегородку бочка под давлением подается воздух, краска «закипает». Затем аэровзвесь из контейнера подаётся при помощи воздушного насоса (эжектора), разбавляется воздухом для низкой концентрации и подается в распылитель, где эта смесь за счет трения, приобретает электростатический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения. Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом - в результате их трения о стенки турбины напылителя. Заключительная стадия окрашивания происходит в печи плавление и полимеризации. Краска оплавляется и полимеризуется при температуре 180-220 °С в течение 20-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, к печи, является поддержание постоянной температуры (разброс температур в печи недолжен, превышать 5 градусов) для равномерного прогрева изделия. При нагреве в печи изделия с нанесенным слоем краски расплавляются, переходят в вязкое состояние и образуют непрерывную пленку, при этом вытесняя воздух, находящийся в слое порошковой краски. Часть воздуха все-таки остаётся в пленке, образовывая поры, что ухудшает качество покрытия. Для предотвращения появления пор покраску следует проводить при более высокой температуре, чем температура плавления краски где-то на 10-20 градусов выше, а слой краски должен быть более тонким. Для покраски больших металлических изделий, с толстостенными перегородками необходимо увеличивать время прогрева в печи, для лучшей полимеризации и адгезии.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление - наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Область применения порошковых красок

Порошковая покраска - это экологически чистая безотходная технология для получения высококачественных защитных и защитно-декоративных покрытий. Покрытия формируют из полимерных порошков, которые наносятся на поверхность изделия за счёт электростатического напыления. Такие покрытия, очень прочные и долговечные. Данный метод идеален для окраски кованых изделий, алюминиевых профилей и оцинкованных поверхностей.

Область применения порошковых красок постоянно расширяется. Они широко применяются в строительстве, в сельскохозяйственном машиностроении и приборостроении, автомобилестроении и других областях промышленности для окраски:

Металлические конструкции и алюминиевые профиля (двери, фасады и алюминиевые окна);

Спортивный инвентарь (велосипеды, мотоциклы и снегоходы);

Медицинской техники (кровати, стулья, столы);

Кровельных материалов (металлические кровли, водостоки);

Бытовой техники (корпуса холодильников, стиральные машины, компьютеры)

Предметов мебели;

Неметаллических изделий (предметы из гипса, керамики, стекла) и т.д.

Отличия в составе и технологии использования , выделяют данный вид покрытия в «особый класс» относительно остальных лакокрасочных материалов. В настоящее время порошковая окраска металлических изделий получила существенное распространение в промышленности, начиная от самолётостроения вплоть до выпуска бытовых товаров и принадлежностей.

Порошковая окраска металлических изделий: технология процесса и основные этапы

Технологический процесс порошковой покраски разделяются на следующие этапы:

- подготовка окрашиваемой поверхности;

- нанесение краски в виде порошка;

- формирование жидкой плёнки при высокой температуре;

- химическое отверждение плёнкообразующего материала (при использовании термореактивных красок);

- окончательное формирование покрытия.

Подготовка поверхности

При подготовке окрашиваемой поверхности следует учитывать, что необходимо обеспечить не только смачиваемость с жидкой фазой плёнкообразователя, но и равномерное распределение порошковых материалов при напылении. Уделяется внимание как удалению всевозможных поверхностных загрязнений, так и обеспечению поверхности необходимой шероховатости. Дополнительно к механическим способам подготовки поверхности могут использоваться и химические, такие как , травление или фосфатирование.

Нанесение порошковых материалов

Порошковая окраска металла осуществляется:

- электростатическим напылением;

- погружением во взвешенный слой электризованного порошка;

- газопламенным способом.

Благодаря своей простоте и универсальности, наибольшее применение получило нанесение краски электростатическим напылением . Для плоских поверхностей могут использоваться специальные магнитные щётки-валики по технологиям, используемыми в копировальной технике. Окунание в «кипящий слой» используется на автоматических линиях при конвейерном производстве однотипных изделий. Газопламенный способ из-за чрезмерной неравномерности слоя и свойств получаемого покрытия распространения не получил. Существующее плазменное напыление отличается применением низкотемпературной плазмы для нагрева частиц и использованием инертного газа; ограничивается использованием термостойких порошков при нанесении тонких покрытий на термостойкие материалы.

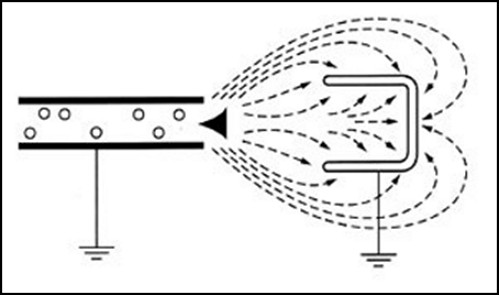

Удержание и равномерность распределения на поверхности металлических изделий порошковых материалов обеспечиваются за счет электростатических сил взаимодействия заряженных частиц краски и «электронейтральной» поверхности. Перед напылением частицы краски в пистолете получают электрический заряд:

- в поле коронарного заряда, создаваемого электродом;

- за счет трения о поверхность оборудования.

Заряд частиц, как правило, отрицательный, величина заряда должна соответствовать оптимальному диапазону, позволяющему удерживать частицы на поверхности до образования жидкой плёнки и не нарушающему технологию нанесения. Регулируется характеристиками электрода или скоростью движения частиц при трении о поверхность оборудования, площадью и материалом поверхности.

При электростатическом напылении покрытия одинаково качественно формируются на горизонтальных и вертикальных поверхностях. Нулевой заряд металлического изделия обеспечивается заземлением.

Формирование жидкой плёнки

Пленкообразование происходит при нагреве порошковых материалов до вязко-текучего состояния, при этом происходит:

- деформация и вязкое течение материала;

- удаление воздуха;

- смачивание жидким материалом поверхности подложки.

При производстве труб и металлического профиля используется нанесение порошка в «кипящем слое» на предварительно нагретые заготовки, процесс формирования жидкой плёнки происходит за счет аккумулированного тепла или дополнительного нагрева.

В случае использования термореактивных красок при высокотемпературной выдержке дополнительно происходит химическое отверждение жидкой плёнки за счет полимеризации или поликонденсации плёнкообразователей. Это удлиняет время высокотемпературной выдержки, повышает затраты и снижает производительность. Существуют составы на основе термореактивных смол, ускоренное отверждение плёнок которых происходит при ультрафиолетовом облучении.

Окончательное формирование покрытия

Итоговое формирование пленки происходит при охлаждении изделия. Условия могут отличаться как скоростью охлаждения, так и средой. Прочностные характеристики покрытия и силы адгезии, в зависимости от условий формирования, может изменяться на десятки процентов. При этом для разных видов полимеров практикуется ускоренное и замедленное охлаждение. Охлаждение покрытия в пластифицирующих полимерных средах может снизить внутренние напряжения покрытия до нуля.

В отличие от термореактивных, термопластичные краски позволяют легко устранять дефекты покрытия с использованием повторного «спекания».

Широко используется порошковое окрашивание в строительной промышленности при производстве профиля из стали и алюминия, изготовлении дверей, ворот и других металлоконструкций. В автомобильной промышленности применяется при производстве дисков колёс и других деталей.

Несмотря на сложность колеровки, некоторые производители предоставляют порошковые краски до 250-ти цветов по таблицам RAL.

Процесс подготовки металлических деталей к покраске

При покраске металлических изделий порошковой краской как на промышленных линиях, так и своими руками в домашних условиях, необходимо следовать таким рекомендациям:

- Используйте порошковые материалы проверенных производителей.

- Без правильного заземления металлического изделия нарушается электростатический механизм удержания и распределения порошковых материалов на поверхности. Поэтому необходимо следить за состоянием подвесных крючков, обеспечивающих заземление деталей. Следует предусмотреть технологическую операцию очистки крючков и контроль цепи заземления.

- Напыление порошковых материалов необходимо производить минимально необходимым количеством воздуха. Чрезмерная подача воздуха приводит к:

- перерасходу краски;

- повышенному износу оборудования;

- нарушению технологии электризации частиц порошка;

- изменению гранулометрического состава краски;

- ухудшению видимости в окрасочной камере.

- Качественное покрытие получают при использовании воздуха нужной кондиции. При этом следует уделять внимание не только отсутствию пыли, но и содержанию в воздухе влаги и масла. Необходимо использовать соответствующие фильтры до подачи воздушной смеси в оборудование. В качественном воздухе:

- размер твёрдых частиц не превышает 0,3 мкм;

- точка росы не превышает 4 °С (т.е. при 20 °С влажность не более 35%);

- содержание масла не более 0,1 промилле.

- При повторном использовании порошковых материалов учитывается изменение исходного состава, прежде всего гранулометрического. Не следует превышать количество допускаемых добавок регенерированных материалов в исходные порошки. Тщательно гомогенизируйте смесь порошков перед использованием.

- Не допускайте смешивания краски различных цветов и видов. При переходе на другую краску необходимо тщательно очистить всё оборудование. Желательно иметь для каждой используемой краски отдельные расходные бункера и шланги.

- Без подготовки поверхности не получите качественного покрытия. При этом следует учитывать назначение и условия эксплуатации изделия. Раму велосипеда надо подготавливать несколько иначе, чем элементы офисного стола. Небрежная подготовка приводит к:

- поверхностным дефектам покрытия;

- отслоению краски;

- преждевременному разрушению покрытия в агрессивной среде.

- Стоимость исходного порошка не определяет реальную экономичность покрытия. Следует учитывать:

- расход материалов на единицу площади поверхности;

- долговечность покрытия;

- устойчивость к воздействию вредных условий;

- внешний вид.

- Учитывайте условия хранения порошковых материалов. Повышенная температура может снизить как технологические характеристики порошка, так и эксплуатационные свойства покрытия. Используемая тара должна быть водонепроницаема из-за высокой гигроскопичности материалов. Обычно рекомендуемая температура в складе не должна превышать 25…28 °С, влажность не более 50%.

- Строго соблюдайте рекомендуемую технологию «спекания» порошка. Следует учитывать, что температура воздуха в рабочей зоне печи является косвенной характеристикой техпроцесса. Работа установки должна обеспечивать равномерный прогрев металла изделия до оптимальных температур. В зависимости от вида материала и массы изделия оптимальная температура воздуха и время выдержки могут меняться и отражаются в инструкции.

- Своевременно выполняйте технические регламенты по поддержанию работоспособности оборудования участка. Профилактическое обслуживание, включая регулярную очистку, осмотр, ремонт и замену компонентов, является основой безупречной работы и получения качественной продукции. Используйте запасные части оригинальных производителей. Хорошо зарекомендовало себя оборудование компании TESLA.

Техника безопасности

Основными видами угрозы при порошковой окраске изделий являются:

- попадание пыли в лёгкие и на поверхность кожи маляра;

- образование взрывоопасной пылевоздушной смеси.

Видео: порошковая покраска металлических дверей

Эти угрозы устраняются использованием индивидуальных защитных средств и качественной системой вентиляции, как покрасочной камеры, так и печи «спекания». В обязательном порядке производят качественное заземление используемого оборудования.

Популярные статьи:

Основная идея нанесения лакокрасочного покрытия с применением электростатического поля высокого напряжения заключается в том, что частицы с противоположными электрическими зарядами притягиваются друг к другу. Для нанесения порошковых красок подходит большинство термостойких токопроводящих твердых изделий, и прежде всего таких металлических объектов как:

- бытовая техника

- офисная мебель

- садовая мебель

- автомобильные принадлежности

- профили

- изделия из проволоки

- фасадные элементы и прочее

Порошковые краски - исходные продукты для получения полимерных покрытий. Это многокомпонентные системы, состоящие из твердых частиц - пленкообразующих и разделяющей их среды - воздуха.

Выпускаемые порошковые краски различаются по цвету (возможны все цвета по RAL), типу пленкообразователя (эпоксидные, полиэфирные, полиакрилатные, полиамидные и др.), фактуре поверхности порошковые покрытия (глянцевые, матовые, "муар", текстурированные, под "кожу", "мрамор", "гранит", "золото", с эффектом "металлик", "антик" и т.д.). По назначению порошковые краски различают для наружных и внутренних работ, для защиты труб, для получения химически стойких, антифрикционных, электроизоляционных и других покрытий; общего и функционального назначения.

Порошковые краски обычно поставляются с завода-изготовителя в полиэтиленовых мешках, вложенных в картонную коробку. Вес одной упаковки 20 - 25 кг. Как правило, порошковые краски промышленного изготовления, у которых не истек срок годности, пригодны для получения покрытий без какой-либо подготовки. В тех случаях, когда были нарушены условия хранения или транспортировки материала, требуется его переработка - измельчение и просев.

Порошковые краски, поступающие на участок, должны быть в закрытом виде, снабжены этикеткой, и иметь технический паспорт. Рекомендуемые условия хранения порошковых красок: в помещении при плюсовой температуре не выше 27 С. Типичные дефекты красок, связанные с неправильным хранением: комкование и агрегирование, химическое старение, увлажнение сверх допустимой нормы.

Порошковые краски - материалы промышленного применения. Они требуют специального оборудования для нанесения и формируют покрытия, как правило, выше 100 С (в основном 160-250 С), поэтому пригодны для окрашивания изделий из термостойких материалов.

Технологический процесс получения покрытий из порошковых красок включает три основные стадии:

-подготовка поверхности;

-нанесение порошковой краски;

-формирование (полимеризация) покрытия.

Качество покрытия зависит от соблюдения технологических режимов всех перечисленных стадий процесса. В каждом конкретном случае, под конкретное изделие разрабатывается свой технологический процесс. При этом в первую очередь, учитываются условия эксплуатации изделия и конструкционный материал, из которого он изготовлен.

От указанных факторов зависит выбор способа подготовки поверхности (обезжиривание, фосфатирование, хроматирование и пр.) и типа порошковой краски (эпоксидная, полиэфирная, полиуретановая и др.).

Линия для нанесения порошковых красок (покрытий) посредством распыления порошковой краски в электростатическом поле высокого напряжения обычно состоит из:

1. Многоступенчатой системы предварительной обработки поверхности,

2. Сушильной камеры для удаления адгезионной воды

3. Камеры нанесения покрытия

4. Камеры полимеризации порошковой краски

5. Транспортной системы.

Для небольших партий изделий или же при работе со специальными красками часто можно обойтись одной небольшой камерой для нанесения порошковой краски вручную, которая с учетом стоимости может быть размещена в любой производственной мастерской.

1. ПОДГОТОВКА ПОВЕРХНОСТИ

Подготовка поверхности при нанесении порошковых красок так же важна, как и при нанесении традиционных жидких лакокрасочных материалов.

Изделия, поступающие на окраску, не должны иметь заусенцев, острых кромок (радиусом закругления менее 0,3 мм), выступающих сварных швов, сварочных брызг, прожогов, трещин. Для очистки поверхности от ржавчины, окалины, старых покрытий рекомендуются механические способы (струйная абразивная обработка с применением дробеметных, дробеструйных и пескоструйных аппаратов).

В отдельных случаях рекомендуется продувка поверхности сжатым воздухом, во избежание малейших следов соринок на поверхности.

Перед нанесением порошка поверхность должна быть сухой, чистой без окалины и ржавчины, очищенной от всех загрязнений, консистентных смазок, масел и других загрязнений. Это осуществляется в установке для предварительной обработки, состоящей из нескольких зон. После соответствующей очистки следует чаще всего в зависимости от материала, травление, обезжиривание, фосфатирование или хроматирование.

Существует два основных метода химической обработки поверхности от загрязнения: окунанием в ваннах или распылением растворов в туннеле.

При обработке в туннеле предназначенные для обработки детали проводятся цепным конвейером через различные зоны обработки. Здесь применяются слабые фосфорнокислые соли щелочных металлов, кислоты и основания. В распылительном туннеле размещены распылительные контуры, равномерно обрабатывающие детали со всех сторон. Число сопел, угол струй и производительность насосов должны быть приспособлены к соответствующей детали.

Параметры установок для очистки металлических изделий, построенных по блочному принципу, должны быть рассчитаны на соответствующие индивидуальные случаи применения. Чрезмерные габариты приводят к перерасходу энергии и исходных материалов. В концепцию предварительной обработки должны быть в принципе включены мероприятия по эффективной защите окружающей среды и по переработке исходных материалов. Размеры и последовательность зон очистки могут варьироваться в зависимости от обрабатываемых деталей и с учетом специфических требований клиента.

2. СУШКА ДЛЯ УДАЛЕНИЯ ВОДЫ

После того как детали цепным конвейером пропущены через все стадии предварительной обработки, из них остается еще удалить имеющие остатки влаги. Это осуществляется в камере для удаления адгезионной воды. Она подобна печи полимеризации, но проще по конструкции и работает с температурами до 150 С. В зависимости от типа деталей может оказаться достаточной обдувка обычным воздухом из помещения. Однако в каждом случае нужно исходить из того, каких затрат потребует тот или иной процесс сушки адгезионной воды.

3. КАМЕРА НАНЕСЕНИЯ ПОРОШКОВОЙ КРАСКИ

В основе электростатического нанесения лежит принцип электризации частиц, находящихся в состоянии аэрозоля. Зарядка частиц достигается воздействием внешнего поля.

Различают два способа нанесения порошковых красок в электрическом поле - электростатический (с зарядкой частиц краски за счет источника тока) и трибостатический (с зарядкой частиц порошка за счет трения).

Наиболее распространенный способ нанесения порошковых красок - это электростатическое напыление. Этот способ позволяет наносить любые порошковые материалы (эпоксидные, полиэфирные, полиуретановые), в отличие от трибостатического, которым наносятся, обычно, эпоксидные краски, а остальные требуют специальных добавок. Электростатический способ нанесения краски обеспечивает получение хорошего качества покрытий и достаточно производителен. При электростатическом способе нанесения порошковых красок используются разные типы распылителей. Как правило, по одному каналу пистолета проходит (инжектируется) порошковая краска, по другому - сжатый воздух для распыления. В пистолете же происходит зарядка порошка при 60-70 кВт. Давление воздуха на распылителе 0,8 - 1,5 МПа (1-6 бар). Сжатый воздух должен быть очищен от следов масла, влаги и пылевидных частиц. Содержание масла в воздухе должно быть не более 0,01 мг/м3, влаги не более 1,3 г/м3, точек росы - не выше 7 С, содержание пыли - не более 1 мг/м3.

Для распыления на пистолете применяются различные распылительные насадки. Толщина покрытия за один слой 20 -150 мкм.

Распыление порошковых красок осуществляется в камерах нанесения. Конструкция камер различная. Принцип один - краска, не осевшая на поверхности изделий, отсасывается вентилятором и проходит через фильтр или циклон. Отработанный и очищенный воздух выбрасывается, а частицы порошка отделяются на фильтровальном элементе (ткани, бумаге). Далее не осевшая краска собирается в емкости или подается обратно на распыление в пистолет.

При смене цвета краски необходимо чистить или всю камеру или менять фильтр (фильтрующие элементы) и продувать шланги подачи краски.

Полнота осаждения порошковых красок зависит от удельного массового заряда частиц, конфигурации и размеров окрашиваемых изделий, скорости движения воздуха в камере нанесения и равномерной подачи порошковой краски. Поэтому важным является соблюдение требуемых параметров работы электростатических установок нанесения, окрасочной камеры и порошкового резервуара (питателя).

Параметры стабильной работы электростатических распылителей:

- Напряжение на коронирующем электроде 60 - 80 кВт;

- Давление воздуха на входе в распылитель 0,1 - 0,6 МПа (1-6 бар);

- Оптимальное напряжение при нанесении порошковых лакокрасочных материалов с различным типом пленкообразующих 70 - 80 кВт;

- При повторном окрашивании (перекрас) изделия напряжение на коронирующем электроде устанавливается напряжение 60 - 70 кВт;

Однако следует отметить тот факт, что все оптимальные параметры следует подбирать экспериментальным путем с учетом конкретных габаритов изделий и их конфигурации. Также немаловажным фактом для наиболее полного и качественного нанесения порошковых крсаок является выбор типа распыляющей насадки.

Порошковый резервуар (питатель) должен обеспечивать плавную и регулируемую подачу порошкового материала в пистолет в пределах 0-25 кг/ч и такую же подачу воздуха с расходом 0-20 м3/ч.

Несоблюдение требуемых рабочих параметров может привести к возникновению дефектов покрытий.

4. КАМЕРА ПОЛИМЕРИЗАЦИИ ПОРОШКОВОЙ КРАСКИ

При отверждении порошкового покрытия формируется структура его внутренних и поверхностных слоев. При этом характер поверхности определяется не только природой ЛКМ, но и условиями формирования покрытия.

Требуемые условия формирования порошкового покрытия указаны в технической документации, сопровождающий порошковую краску. Соблюдение режима отверждения особенно важно, поскольку любое отклонение от него неблагоприятно сказывается на свойствах получаемых покрытий. Недоотверждение (недогрев), влияет на механические свойства порошкового покрытия (покрытия хрупко разрушаются при ударе и изгибе), переотверждение (перегрев) - на цвет и блеск покрытия.

Обычно для порошковых красок существует несколько режимов отверждения. В зависимости от материала изделия и от условий производства можно выбрать тот или иной режим отверждения. Под температурой отверждения в документации значится температура на поверхности изделия, а не в камере.

Время нагревания (полного прогрева) зависит от толщины изделия, поэтому при навеске окрашиваемых изделий на подвеске необходимо учитывать толщину окрашиваемых изделий. Обычно при конвективном методе сушки время отверждения покрытия составляет 15-25 мин (температура 160-250 ?С).

Использование комбинированной сушильной камеры (с применением ламп инфракрасного излучения) позволяет сократить время отверждения покрытия до 10-12 мин. У такого вида камер есть все преимущества инфракрасной и конвекционной сушилки:

- Повышенная скорость подачи энергии и как следствие сокращение времени нагрева изделия;

- Не требуется предварительный нагрев деталей;

- Быстрый выход на рабочую мощность;

- Хорошая возможность управления и регулировки;

- Значительное снижение времени отверждения покрытия на тонкостенных изделиях;

- Не требуется большая зона охлаждения;

- Быстрое низковязкое оплавление порошка, что позволяет получать улучшенные механические свойства покрытия;

- Высокий КПД.

5. ТРАНСПОРТНАЯ СИСТЕМА

Устройства для транспортировки деталей служат для автоматизации процесса нанесения порошковой краски. При этом в первую очередь следует обратить внимание на подвесные и ленточные конвейеры. Многие проблемы транспортировки, в частности, при работе с не очень крупными или тяжелыми деталями решаются с помощью однониточных или подвесных конвейеров. Там, где требуется наносить покрытие на длинномерные или крупногабаритные детали, или же в тесных помещениях наилучшим образом подходит транспортная установка, состоящая из устройств с приводом и без привода (так называемая установка Power+Free), позволяющая осуществлять продольные и поперечные перемещения.

Следует обратить особое внимание на систему смазки транспортной установки. Температура в сушилке может достигать 250 С, поэтому необходимо применять термостойкие смазочные материалы.

Важную роль играет оснастка при навеске изделий на конвейер. Для каждого вида изделий следует подбирать наиболее рациональный тип подвески и вариант их размещения на ней. При наличии разнотипных окрашиваемых деталей необходимо иметь несколько комплектов подвесок. По опыту один комплект подвесок при подвеске на конвейер должен занимать как минимум половину его длины.

Комплектация деталей на подвеске осуществляется таким образом, чтобы детали не перекрывали друг друга, а расстояние их поверхностями было не менее 50 мм. Навеска деталей осуществляется также с учетом сложности конфигурации и возможности их прокрашивания за время прохождения через камеру.

Разработка конструкции подвесок проводится таким образом, чтобы поверхность деталей по возможности закрывала точки (крючки, штыри) навески деталей и тем самым препятствовала бы окрашиванию подвесок.

При неоднократном прохождении подвесок через камеры окраски и сушки происходит их неизбежное зарастание краской. Через определенное время по мере зарастания подвески необходимо очищать от старой краски. Подвеска очищается механическим способом или методом обжига в печи при температуре 400 С. Как правило, после обжига требуется рихтовка подвесок.

Существуют химические методы очистки подвесок от краски, например, травление в растворе каустика при температуре 80 С с последующей их промывкой и снятием размягченной краски вручную. Но, это сложный процесс, он требует приобретения специального оборудования.

По мере эксплуатации и очистки подвесок часто выходят из строя элементы навески для деталей (крючки). В большинстве случаев на разных предприятиях крючки к подвеске привариваются. При неоднократной навеске деталей на крючки, их обжиг, очистка приводят к ломке крючков и необходимости их замены. При сварном соединении этот процесс трудоемкий и не совсем удобный. Рекомендуется применение крепления крючков в отверстиях, что позволяет быстро их менять на новые очищенные.

Хранение подвесок обычно производится в определенном месте, с комплектованием их по видам и в подвешенном состоянии.

Технологию порошковой окраски можно смело назвать революционной. Порошковая покраска позволяет производить окрашивание любых металлических предметов, которыми изобилует приусадебное хозяйство и загородный дом. Как научиться производить покраску с использованием данной технологии?

Что представляет собой покраска порошковая

Порошковая покраска представляет собой процесс нанесения твердых компонентов дисперсионного состава со специальными пленкообразующими смолами и целевыми добавками.

Область применения технологии порошковой покраски обширна и включает перечень изделий подлежащих данному процессу окрашивания. В качестве примера назовем необходимость покрытия внутренней поверхности труб для нефтедобывающей и перерабатывающей промышленности. Таким образом, применение технологии покраски необходимо в следующих условиях:

повышенное внутренне давление в трубах

высокая температура рабочей среды

присутствие агрессивных сред.

Порошковая покраска металла способна в данном случае исключить неблагоприятные факторы и обеспечить работоспособность и функционирование.

Виды порошковых красок

В зависимости пленкообразующей составляющей порошковые краски разделены на следующие виды:

термопластичные

термореактивные.

Порошковые краски термопластичные изготавливают с использованием пленкообразователей. Покрытие формируется без химических реакций и превращений, а производятся за счет сплавления расплавленной краски. Процесс термического сплавления и охлаждения частиц образует частично растворимую пленку. Поэтому состав пленки идентичен составу исходного вещества для покраски. Краски термопластичной группы имеют в составе:

полиамид

полиэтилен

поливинилхлорид

поливинилбутираль.

Порошковые краски на основе поливинилбутираля используются в качестве защитной пленки для электроизоляционных работ, защитно-декоративных функций для внутреннего применения.

Краски порошковые на основе поливинилхлорида используются для внешнего применения, благодаря высокой стойкости покрытия.

Термореактивные порошковые краски состоят из твердых смол с высоким молекулярным весом и компонента связующего. Основными смолами, входящими в состав термореактивной краски, являются: эпоксидная, полиэфирная и акриловая.

Состав смол наносится на предмет или оборудование методом электростатического распыления. Нагретая до рабочей температуры и нанесенная смесь смол через определенное время отвердевает, образуя устойчивую пленку – полимерную сеть. Химически преобразованный и отвердевший слой в дальнейшем не подвергается деформации даже при повторном тепловом воздействии. Наиболее востребованным является порошковая покраска металла (дверей, решеток, оград).

Технология порошковой окраски

Технология порошкового окрашивания состоит из цепочки:

подготовка поверхности к окрашиванию

подготовка рабочего состава краски

нанесение порошковой краски

полимеризация

рекуперация.

Подготовка поверхности к окрашиванию включает ручное удаление любых видов загрязнений, а также процесс обезжиривания и фосфатирования для улучшения адгезии краски. Удаление загрязнений с рабочей поверхности предполагает правильно выбранный метод обработки, а также состав, который зависит от:

материала поверхности обработки

степени загрязнения.

Поэтому повсеместно используют методы обезжиривания, абразивная очистка с травлением, а также нанесение конверсионного слоя. При окраске с использованием порошковой краски своими руками необходимо продумать подготовительный этап. Для очистки и обезжиривания поверхности рекомендуется произвести:

фосфатирование с применением фосфатов цинка или железа

споласкивание поверхности с последующим закреплением и сушкой.

Затем следует процесс подготовки рабочего состава. Основным преимуществом порошковой краски является ее готовность к использованию и применению. Краска поставляется производителем в виде готовой смеси. Поэтому не возникает необходимости разводить краску или добавлять катализаторы, обеспечивающих получение определенных характеристик.

Такое преимущество позволяет избежать ошибок при подготовке рабочего состава и гарантирует изначально качество покраски.

Нанесение порошковой краски на поверхность может быть произведено с использованием специальной камеры для порошковой покраски, а в случае порошковой покраски в домашних условиях с использованием ручных приспособлений.

Оборудование для порошковой окраски

профессиональное оборудование

Технологически порошковые краски наносят на изделия и детали электростатическим распылением или путем погружения в псевдоожиженный слой краски порошковой. Возможно применение газопламенного распыления. Для этих целей используют специальное оборудование.

Для получения конверсионного слоя и запекания краски порошковой применяют печи полимеризации. Печь полимеризации представляет собой закрытую камеру, рабочий объем которой доводят до температуры, при которой происходит полимеризация.

В зависимости от объемов работ, предназначенных для многоступенчатой порошковой окраски, существуют профессиональных комплексы. Комплекс оборудования позволяет окрашивать металлические изделия габаритными размерами 0,8х2,7х7,0 м. Такие комплексы отличают значительные рабочие размеры и объемы:

окрасочной камеры

печи полимеризации.

Предназначено такое оборудование для крупногабаритных изделий, а именно: ворот, ферм, фасадных систем, ограждений, профнастилов.

При значительных объемах крупногабаритных деталей и изделий применяется транспортная система, с помощью которой процесс покраски значительно автоматизирован. Изделия без особого труда перемещают от одного пункта к другому по подвесным рельсам.

Порошковая покраска производится электростатическим способом с технологией нанесения нескольких слоев (грунт + антикоррозионное покрытие + лак).

Широкомасштабность услуг профессиональных комплексов для порошковой окраски не сравнить с мелко кустарным производством «Сделай сам», поэтому для окраски в последнем используют ручной пистолет для порошковой покраски.

ручное оборудование

Следует различать пистолет распылитель электростатический и трибостатический.

Электростатический пистолет состоит из таких частей:

высоковольтного каскада, преобразующего низкий сигнал на входе в высокий

держателя электрода, создающего электростатическое поле

дефлектора, формирующего рабочий факел краски.

Типы держателя электрода и дефлекторы подбирают в зависимости от типа краски и скорости нанесения.

Трибостатический пистолет распылитель позволяет производить окрашивание изделия сложной формы с равномерным слоем отделки.

В отличие от устройства электростатического, использующего коронный заряд, трибостатический пистолет не содержит преобразующих элементов.

Краска порошковая размещена в бачке, расположенном на корпусе распылителя.

Как создать агрегат для порошковой покраски на базе фена для сушки волос в домашних условиях любезно покажет видео.

Порошковая покркаска включает в себя несколько этапов: Подготовка поверхности к покраске

С поверхности металлических изделий удаляются все органические и неорганические загрязнения. Если изделие перекрашивается, то очень важно качественно удалить прошлый слой краски. Удаление старого слоя производится с помощью пескоструйки. Грубые абразивы позволяют быстро и качественно удалить старый слой краски, а неорганические абразивы позволяют сгладить рельеф. Нанесение порошкового грунта

После того как мы подготовили поверхность под покраску, изделие помещается в камеру напыления. Там порошковый грунт, имеющий электростатический заряд, с помощью электростатического распылителя наносится на заземленное изделие. Он предназначен для противокоррозионной защиты. Нанесение порошковой краски

После того как грунт оплавился и закрепился на поверхности с помощью электростатического распылителя в камере напыления, порошковая краска, имеющая электростатический заряд, наносится на заземлённое изделие. Покраска должна осуществляться в несколько слоев, это обеспечит гладкое и равномерное покрытие. Нанесение порошкового лака

После того как мы достали изделее из печи полимиризации ему необходимо дать остыть до комнатной температуры. После этого мы наносим порошковый лак (глянцевый или матовый). Порошковый лак наносится на уже окрашенное изделие для улучшения внешнего вида и, частично, защиты от ультрафиолетовых лучей, так же он придает порошковому покрытию дополнительную маханическую прочность и практичность.В некоторых случаях он наносится на чистый металл, для сохранения текстуры и защиты от окисления. Полимеризация покрытия

Окрашенные изделия поступают в печь (камеру полимеризации). При температуре 180-200°С частицы порошковой краски оплавляются и закрепляются на поверхности изделия. Процесс полимеризации длится от 15 до 30 минут. (повторяется после каждого нанесенного слоя) Преимущества порошковых красок

Порошковые полимерные покрытия обладают уникальными механическими и декоративными характеристиками и имеют ряд преимуществ перед покрытиями, получаемыми при жидком окрашивании, а именно:

Высокая адгезия (сцепление покрытия с поверхностью)

Широкий диапазон толщины покрытий

Отсутствие потеков на вертикальных поверхностях

Повышенная прочность на удар, изгиб